искусство печати

ОПТИМИЗАЦИЯ

«Никто не может причинить вам больший вред, чем слабый конкурент.

Благодарите судьбу за сильного конкурента».

«Если вы не можете спорить с боссом, значит, с ним не стоит работать».

«Прибыль в бизнесе приходит от постоянных покупателей,

потребителей, которые хвастаются вашим продуктом или услугой

и которые приводят к вам своих друзей.»

У. Эдвардс Деминг

Эту большую статью начал писать еще в конце 2007 года. Я никак не мог понять, почему российские типографии не предпринимают очевидных действий для улучшения своего финансового состояния, о бедственном положении которого они постоянно упоминали. Ведь ежегодная инфляция 11 – 12% требовала соответствующей корректировки отпускных цен. А они оставались практически неизменными, порой даже снижались. И вот в 2008 году в дверь постучался очередной кризис. Сначала не у нас, а там, за бугром. Практически одновременно на 10 – 15% увеличились цены на краску и бумагу. Затем он грянул у нас в сопровождении 25% девальвации рубля. При этом, в силу того, что загрузка упала как минимум на 30 %, типографии в целях привлечения новых заказчиков, существенно снизили цены. А для повышения эффективности производства произвели значительные увольнения. И вот появились первые банкроты.

В США директорам и рабочим нескольких сотен различных предприятий задали один и тот же вопрос: «Как зависят друг от друга качество продукции и производительность?»

Все директора ответили: «Либо качество, либо производительность.», т.е., чем выше качество, тем ниже производительность и наоборот.

Рабочие: выше качество – выше производительность. На вопрос «почему?» ответили: «Переделок меньше!»

Качество. Это понятие, которое нас преследует повсюду, и с которым мы сталкиваемся ежесекундно. Порой даже не замечаем, как оцениваем ту или иную вещь. Все происходит автоматически. Качество всегда оценивается в двух временных интервалах: сиюминутный, когда оценка делается по внешнему виду и заложенной функциональности; и долгосрочный – в основном надежность и выполнение обещанных эксплуатационных возможностей на протяжении срока службы. На этом основании делается вывод о продукте, а именно о качестве, и формируется мнение по отношению к производителю товара.

Каждое предприятие пытается сделать все возможное, чтобы выпустить качественную продукцию. На производстве не найдется ни одного человека, который специально производил бы некачественную продукцию на своем рабочем месте. При этом оно (качество) разное. Трудозатраты для достижения его разные. Требования к нему со стороны потребителя разные. В зависимости от него спрос на товар разный. Поэтому успех предприятия, а именно прибыль и лояльность потребителя к производителю тоже разные. Кто-то работает и развивается, кто-то закрывается.

Прибыль, себестоимость, цена

Каждая типография ориентирована на получение прибыли. От того какова прибыль зависит будущее типографии. Если она получает определенную норму прибыли, то обеспечивает себе возможность дальнейшего развития на полиграфическом рынке: предлагает новейшие технологии; покупает новое оборудование для увеличения выпускаемой продукции; расширяет производство для оказания новых услуг; открывает дочерние предприятия в других городах.

В себестоимость полиграфической продукции входят текущие издержки производства. Они включают материальные затраты, амортизацию основных средств, заработную плату основного и вспомогательного персонала, дополнительные (накладные) расходы, непосредственно связанные с производством и реализацией данного вида и объема продукции.

Казалось бы, цена продукции должна формироваться сложением себестоимости и нормы прибыли. Но цена на печатную продукцию диктуется рынком. В предновогодний период у большинства типографий появляется возможность заработать на повышении цен, и, таким образом, улучшить годовые экономические показатели. Однако в остальное время, существует довольно таки узкий диапазон цен, который, в зависимости от надежности выполнения работ и дополнительных услуг типографии, сроков исполнения и качества, устраивает разной взыскательности заказчиков полиграфической продукции. В этот период времени типографии начинают говорить о высокой конкуренции и демпинге со стороны конкурентов. Таким образом, работу типографии можно разделить на 2 периода: «сытый» и «тощий». Уповать только на предновогодний период это значить смириться с состоянием дел на протяжении остального времени работы. В случае эффективной работы типография сможет получать большую прибыль в первый короткий (новогодний) период времени и норму прибыли во второй более длительный период времени соответственно. Но для того, чтобы повысить эффективность необходимо представлять, в каком направлении двигаться, что необходимо улучшать. А направление одно. Применим к хорошо известной формуле «от перестановки мест слагаемых…», тогда:

цена – себестоимость = норма прибыли. (1)

На основании формулы (1) можно сделать два важных заключения:

- стоит ли вообще заниматься полиграфическим производством, когда при определенной рыночной цене за продукцию расчетная прибыль меньше планируемой нормы прибыли;

- для получения нормы прибыли, которая давала бы возможность уже действующей типографии развиваться или хотя бы стабильно работать (существовать), необходимо снижать себестоимость.

Именно себестоимость непосредственно влияет на конечную прибыль предприятия. И формула (1) это наглядно демонстрирует. В принципе типографии делают все возможное и невозможное для снижения себестоимости: приобретают как можно дешевле технику в сомнительной комплектации, «выжимая» из поставщиков минимальные цены; привлекают дешевую рабочую силу; применяют сомнительную оплату труда; закупают дешевые расходные материалы; компьютеризируют участки производства и склады для того, чтобы иметь полную информацию о состоянии производства, осуществлять оперативное и перспективное планирование загрузки оборудования и минимизировать расходы, связанные с использованием расходных материалов, хранением полуфабрикатов и готовой продукции. Оправдали ли ожидания эти мероприятия и насколько процентов? Что дальше?

Сегодня (весна 2008) все чаще слышишь: надоела полиграфия; постоянные проблемы; цены такие, что заработать практически невозможно и т.п. Возлагаются надежды на то, что «сойдут с дистанции» постоянно демпингующие типографии и тогда, почему-то появится возможность поднять цены. Для этого должны быть веские причины. Даже, если и удастся поднять, где гарантия, что с улучшением общей ситуации количество типографий не начнет расти, и снова не появятся демпингующие типографии. Хорошие прибыли в какой-либо отрасли являются стимулом для появления в этой отрасли новых предприятий. Поэтому для того, чтобы предприятие было эффективно в любых условиях, необходимо снижать себестоимость.

Работа типографии

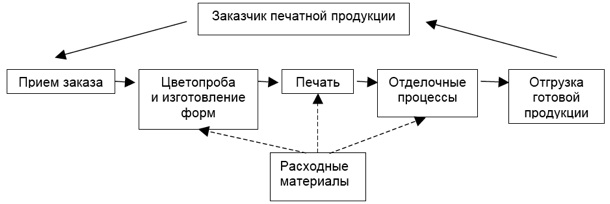

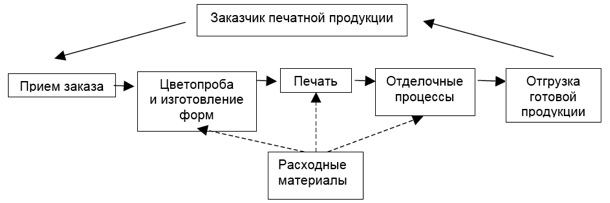

В общем, функционирование практически любой типографии можно представить в виде следующей схемы:

Рисунок 1: Схема прохождения заказов в типографии

Типографии крайне редко являются производителями печатной продукции, которую реализуют затем самостоятельно или при помощи представителей. Практически всегда инициатором изготовления и потребителем печатной продукции для типографии является заказчик в лице рекламного агентства, издательства, редакции или другого какого-либо предприятия. Поэтому вся производственная система типографии должна быть ориентирована на удовлетворение ожиданий заказчика. Т.е. типография, беря заказ в работу, предлагает услугу по воплощению замыслов заказчика в виде печатной продукции, соответствующей определенным представлениям заказчика о качестве. Отсюда следует, что полиграфия относится к сфере услуг.

Каждое предприятие сферы услуг не имеет будущего, если ее устремления не направлены на улучшение качества обслуживания. Для улучшения предлагаемых услуг необходимы отзывы клиентов. Следовательно, типография должна иметь обратную связь от заказчика о собственном уровне предоставляемых услуг и пожеланиях заказчика. Очень многие пытаются изолироваться от негатива, который может исходить от заказчика, продолжая работать на прежнем уровне. Только на положительных отзывах кардинально улучшить работу невозможно.

Таким образом, типография продает и качество услуг, и качество полиграфической продукции. Благополучие (прибыль) типографии зависит от того, сколько она имеет довольных заказчиков.

А кому нужна прибыль?

Владельцу или акционерам, управленцам, которые могут «сидеть» на проценте от прибыли, продавцам, если их зарплата также зависит от прибыли, которых у нас почему-то называют менеджерами. Вот, наверно, и все.

Существует точка зрения, что работники тоже заинтересованы в прибыли, т.к. приобретенное новое оборудование взамен «безвременно ушедшего» при определенных условиях позволит снизить физическую нагрузку рабочих, улучшить экологическую обстановку на рабочем месте и решить проблемы, с которыми постоянно сталкиваются сотрудники, а высокая степень автоматизации оборудования даст возможность выполнять и перевыполнять установленные нормы выработки. Правда, по истечении уже незначительного времени после установки, увеличиваются нормы выработки, что по ряду объективных причин не всегда выполнимо. При этом новое оборудование покупают не каждый год. Да и вновь приобретенное оборудование достается «достойным». Кто им будет? И доработает ли он до этого дня? Поэтому заинтересованность рабочих в прибыли условна.

В последних числах декабря 2008 года поехал я с женой в магазин «METRO» прикупить на праздники всякой всячины. Среди покупок был бразильский ананас. Товар штучный, поэтому кассиру необходимо было считать бар-код в специальной тетрадке. Проделав эту несложную операцию, кассир спросил у меня: «Верна ли цена? 199 рублей». Я ответил, что, по-моему, она иная – 285 рублей. Считав бар-код повторно, у него опять высветилась цифра 199 рублей. Теперь кассиру необходимо было выбрать одно решение из двух: либо вызвать продавца из соответствующего отдела; либо оставить все, как есть. Он выбрал второе.

Как вы думаете сколько раз в день на предприятии происходит нечто подобное?

Потери

Снижение себестоимости – это устранение потерь. Потери делятся на те, что можно подсчитать (прямые), и на те, что выразить в цифрах нельзя (косвенные).

К первым, например, относятся:

- смесевые краски, которые в больших количествах хранятся на полках типографий;

- неверно подобранная добавка в увлажняющий раствор вследствие чего долго сохнет печатная краска;

- дешевая триадная краска, соответственно, больше расход и длительный процесс высыхания;

- простои оборудования из-за несвоевременной подачи необходимых материалов;

- дополнительные скидки;

- перепечатка;

- неточная фальцовка;

- неверно подобранные блоки и т.д.

Косвенные потери тесно переплетаются с прямыми потерями.

Например. Заказчик еще в типографии, до отгрузки готовой продукции, а также непосредственно в офисе, а иногда и во время реализации тщательно изучает произведенную печатную продукцию. Для него главное - является ли полиграфическая продукция тем продуктом, который доносит всю заложенную информацию о товаре или о предприятии до конечного пользователя, чаще всего до потребителя. И если его ожидания в силу каких-либо причин не удовлетворены, а высокая цена обусловлена только высокой себестоимостью, в следующий раз выберет другую типографию. А с этим тиражом он поступит следующим образом: либо потребует дополнительной скидки; либо перепечатать его; либо вообще откажется от тиража, когда для него важна собственная репутация. Заказчик (подразумеваются все сотрудники) разочарован и об этом узнают все его знакомые, в том числе и те, кто имеет непосредственное отношение к полиграфии.

Это прямые и косвенные потери типографии. Прямые потери просчитываются легко. Но косвенные потери в цифровом выражении оценить невозможно. Однако они более существенны по причине того, что негативную информацию непроизвольно «разнесут» все работники заказчика. Да и заказчик этот просто больше не придет. Заявить на это: «Одним заказчиком больше, одним меньше», - значить расписаться в собственном бессилии.

В приведенных примерах показаны некоторые виды потерь, которые влияют на прибыль предприятия. Конечно же, они разнообразны, они уже существуют или возникают на всех участках производства и они не всегда связаны с производственными процессами или отдельными операциями. Перечислить все невозможно. Лучше потери устранять, обнаруживая причину.

Организация системы производства

В качестве наглядного примера различного функционирования системы производства каждый может вспомнить то, с чем встречается практически каждый день, а именно: как в ручном режиме управляют одним и тем же светофором в разные дни разные гаишники, с большим или меньшим успехом создавая заторы на перекрестке.

Причины большинства потерь кроются в организации системы производства.

Для того, чтобы полиграфическое предприятие производило продукцию необходимо иметь людей, оборудование, материалы и процессы.

Главным здесь являются люди, а именно качество людей, которые управляют машинами и устройствами, применяя материалы и осуществляя определенные производственные процессы. Следовательно, все без исключения работники создают ту уникальную систему производства, от которой зависит благополучие предприятия.

ЛЮДИ

Люди и система

Сама по себе продукция не изготовится. Ее производят люди, которые заняты в производстве. Даже если в двух типографиях будут одинаковы оборудование и материалы, затраты на выпуск продукции будут отличаться и производимая продукция будет разного качества, т.к. именно люди на основе собственных знаний и предпочтений формируют процессы на каждом производственном участке, которые выстраиваются в уникальную систему производства, свойственную исключительно этой типографии. Сколько типографий – столько систем производства.

Производство - это единый, цельный организм, как организм человека. («Организм - живое существо, части которого - органы - влияют одна на другую так, что они функционируют вместе как стабильное целое» - из Википедии.) Если у одного подразделения типографии по какой-либо причине произошел сбой, например, в виде задержки обработки полуфабриката, то это тотчас сказывается на ритмичности и результате работы всего предприятия. Поэтому система производства, основанная на том, что каждое подразделение является самостоятельным звеном – неэффективна, даже в условиях зарабатывания собственной прибыли каждым подразделением. Отдельные подразделения, в «благих намерениях тянущие на себя одеяло», отрицательно влияют на рабочую атмосферу всего предприятия.

Насколько эффективно работает полиграфическое предприятие, зависит от руководства этого предприятия, т.к. именно оно создало и поддерживает действующую систему производства. Система не может управлять сама собой. Следовательно, чтобы улучшить систему производства, необходимо ну о-о-очень большое желание самого руководства.

Для создания новой системы производства недостаточно только знать, как добиться успеха. Необходимо знать, почему она сегодня именно такая, почему предпринимаются те или иные действия и, анализируя существующее положение дел, воздействовать на ситуацию, улучшая систему производства. При этом необходимо помнить:

- успеха можно достичь только посредством изменений условий;

- мнимого «успеха» можно достичь посредством подлога, когда из-за боязни потерять рабочее место шефу докладывают, то, что он хочет услышать, и занимаются приписками;

- успех при помощи увеличения расходов (например, рекламной компании) также возможен, но он будет временный.

Попытки копировать успешные предприятия никогда ни к чему хорошему не приводили в силу того, что производство состоит из многочисленных процессов, которые невозможно воспроизвести со 100% точностью, всегда имеются различия. Мы живем в мире отклонений.

Улучшение системы должно происходить на всех участках производства, все подразделения взаимозависимы. Но без постоянной поддержки и контроля со стороны руководства эти преобразования могут закончиться ничем. Руководители должны разбираться в производственных процессах и способствовать более благоприятной работе рабочих, поскольку в большинстве случаев производительность и качество зависят от системы производства, а рабочие делают лишь то, что им говорят, и порой не понимают, чего от них хотят. Персонал типографии просто пытается делать свою работу.

В США и Японии произвели исследование большого количества предприятий на предмет, откуда исходят ошибки. Результат, мягко говоря, многих удивил:

- США - в 90% случаев виновно руководство и лишь в 10% рабочие;

- Япония - в 80% случаев руководство и лишь в 20% рабочие.

Персонал на каждом участке производства должен понимать конечную цель и способы ее достижения.

Исторически сложилось такое мнение, что правильно работающее предприятие можно построить только на власти и наказании. Однако люди с удовольствием работаю там, где востребованы знания, и можно себя реализовать. И я знаю такие типографии, где конкуренты предлагали специалистам большую зарплату, но они оставались на прежнем месте работы. Говорят, решение о дальнейшем продолжении работы на предприятии необходимо делать на основании хотя бы двух положительных ответов из трех: интересна ли работа; хороша ли зарплата; хорош ли коллектив. Если положительных ответов менее двух – надо уходить.

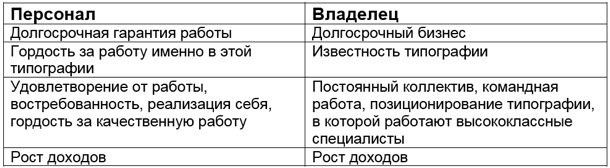

А каковы ожидания рабочего персонала и стремления владельца предприятия?

В принципе все перечисленное в столбце «Владелец» также относится к понятиям удовлетворение, востребованность, стабильность, собственная реализация, гордость за выполненную работу. Значит мотивация и у владельца и у рабочего персонала одинакова. Однако сегодня они находятся «по разные стороны баррикады».

Возможно, возникнет недопонимание по поводу гордости за выполненную работу, поэтому приведу пример из собственного опыта. Когда я работал в «Интермикро» была куплена и установлена в типографии однокрасочная печатная машина Ryobi 520. Соответственно взяли печатника с опытом работы на цветной печатной машине. К тому времени «Интермикро» выпустила несколько номеров собственного журнала «I’M» в черно-белом исполнении (обложка в 2 краски), т.к. в типографии была печатная машина способная печатать лишь такую продукцию. Конечно же, следующий номер журнала сразу же решили выпускать с цветной вкладкой. Информации было много, все появляющиеся новинки хотелось проверить собственными руками. Печать 4+4 с двух сторон – 8 листопрогонов! Мы не были оригинальны и получили «первый блин комом», вкладка получилась маловыразительной, нерезкой, хотя в цвет «попали». Следующую вкладку стали делать по науке. К тому времени Вальтер Цилтенер (Walter Ziltener) из фирмы X-Rite научил нас правильной работе с денситометром. Были определены оптимальные оптические плотности для каждой краски, тогда еще через контраст печати. Но натолкнулись на непредвиденную проблему. Печатник не хотел работать с денситометром: «Я двадцать лет работал без него и сейчас не буду». Даже наглядный пример с предыдущей вкладкой не возымел действия. Тогда я предложил следующее: он регулирует подачу краски согласно моим замечаниям, которые я буду озвучивать после денситометрических измерений на заблаговременно установленной шкале контроля печатного процесса. Для него рабочий процесс не менялся, поэтому он тотчас согласился. Да и ответственность я, таким образом, взял на себя. Наверное, ему, как и нам, тоже было интересно, что получится. Он понимал зыбкость своего положения, т.к. на однокрасочной машине при работе «на глазок» конечный результат был менее предсказуем, чем на многокрасочной печатной машине. Нам же хотелось доказать, что мы не только продавцы-теоретики, но и можем применять полученную информацию на практике. Когда тираж в 999 экземпляров был отпечатан, печатник подошел ко мне и сказал: «Можно я возьму одну вкладку и покажу знакомым печатникам, как стал печатать?» Вот это и называется «гордость за выполненную работу».

Люди на предприятии делают исключительно то, что от них требуют, применяя опыт, накопленный на протяжении всего своего рабочего стажа. Самостоятельно они никогда не научатся выполнять эту же работу лучше или иначе. Если вы хотите, чтобы что-то изменилось, то только убедительный практический пример с последующим обучением новым принципам работы поможет внедрить новые производственные процессы.

Кстати, печатник после этого работал исключительно с денситометром, и всегда был возмущен, когда на листе не было места для шкалы.

Ситуация

Каждый предприниматель создает свое предприятие в разной конкурентной обстановке на полиграфическом рынке страны, области, района, города. Успешное полиграфическое предприятие стимулирует других предпринимателей обратить свой взор в сторону полиграфии и открыть очередную типографию. С ростом числа типографий конкуренция возрастает, и, как уже было отмечено ранее, снижаются цены на полиграфические услуги. В результате прибыль падает, полиграфия, как средство зарабатывания денег, для некоторых предпринимателей становится не интересной, и они уходят в другую область, совсем не связанную с полиграфией. Но стоит ли? Ведь там ситуация меняется по тому же сценарию.

Для тех, кто остался в полиграфическом бизнесе, полиграфия стала делом всей жизни. Поэтому с постоянным изменением ситуации на полиграфическом рынке в худшую сторону (снижение прибыли) все помыслы таких предпринимателей направлены на удержание предприятия «на плаву». Но для этого необходима постоянная цель.

Цель

Целью в такой ситуации может быть снижение издержек производства и работа, основанная на постоянном удовлетворении потребностей заказчика, поддержании и/или совершенствовании производственных процессов и предложении новых услуг.

А знают ли рабочие цель предприятия, какое направление деятельности является приоритетным для предприятия?

Цель разрабатывает руководство. Она не может быть таковой, которую можно достичь уже завтра (как ранее: пятилетку - за два года). Цель должна быть реальной (например, 0% брака - нереально). Нереальная цель вызовет у рабочих лишь раздражение и естественное нежелание что-либо делать для ее достижения.

Для достижения цели должны быть разработаны методы. Без них цель так и останется на бумаге. Как только цель и методы определены, они должны быть обязательно доведены до каждого рабочего, т.к. все действия по достижению цели будут осуществлять непосредственные исполнители, применяя разработанные методы.

Быль

Я застал то время, когда было престижно работать в том или ином предприятии. В моем случае – это издательство типографии «Правда». Действительно, по многим причинам было престижно работать на этом предприятии, что неоднократно отмечалось мной во время разговоров не только с коллегами–полиграфистами. В то время были широко распространены рабочие династии. В общем-то, престижная работа и рабочие династии связаны друг с другом. Родители практически всегда желают своим детям лучшую долю, а работа составляет много времени в жизни человека. И когда родители рекомендовали идти работать на предприятие, где сами работают долгое время, они из собственного опыта знали, что в данной промышленности это одно из лучших предприятий, и в конце жизни дети не будут сожалеть о том, что проработали только на этом предприятии. В издательстве и типографии «Правда» в то время достаточного много было примеров, когда работали родители и их дети.

Временщики

На сегодняшний день все мы временщики. Никто из нас не думает о том, чтобы связать свою трудовую деятельность с каким-нибудь одним полиграфическим предприятием или фирмой. (Правда в небольших городах вероятность престижности типографии возрастает, т.к. там их –«раз два и обчелся».)

Скорее всего, именно по этому существует мнение, что работу необходимо менять каждые 5 – 7 лет. Хорошо это или плохо, решать каждому самостоятельно. Мое мнение, когда люди к своему рабочему месту относятся, как к временному, ни для предприятия, ни для «дрейфующих» специалистов это ничего хорошего не сулит независимо от того, на руководящую должность пришел человек или в качестве рабочего.

Управленцы, не связывающие свое пребывание на предприятии долгосрочными отношениями, как правило, приходят «делать деньги». Им все равно, что будет после них. Все их помыслы направлены на сохранение действующего, на данный момент, и/или устраивающего их положения дел. При этом в ход запускаются любые «механизмы» для удержания ситуации в нужном русле, вплоть до приписок в отчетах и сообщений боссу лишь хороших новостей.

Отчеты никогда не могут быть объективными, т.к. не могут передать условий и атмосферу работы персонала и насколько руководитель находится в теме того, что происходит на предприятии. (Может быть его отчеты это лишь сборник отчетов подчиненных?) А это важнее, чем «сухие» цифры сиюминутных достижений.

Обычно по прошествии короткого времени вскрывается действительное состояние дел с уже возможной потерей: специалистов, доверия со стороны поставщиков расходных материалов и репутации типографии. Максимум, что угрожает такому наемному управленцу, потеря работы. Для него не стоит вопрос жизни и смерти предприятия. Далее увольнение и новый временщик-управленец. Так создаются «благоприятные» условия для все более и более шаткого положения типографии.

Если на каждом участке производства руководители не предлагают краткосрочные, среднесрочные и долгосрочные перспективы развития предприятия, не пытаются реализовать и не корректируют их, то нет цели, к которой стремится предприятие и которая формирует отношение всего трудового коллектива к качеству работы.

Когда рабочие ощущают себя на производстве временщиками, у них соответственно наплевательское отношение ко всему, что происходит на предприятии. Наблюдаемые и отмечаемые ими потери, которые постоянно несет типография, не всегда сопряжены с их действиями. Текущая из крана вода, невыключенный свет, протекающая крыша с повреждением бумаги и продукции, летающие по всему цеху от сквозняка листы, продувка печатной машины от противоотмарочного порошка с дальнейшим попаданием его в красочную кипсейку и в шкафы с электроникой, незаинтересованность рабочих обучать лучшим приемам рабочих в других сменах и т.п. – потери малые и не очень. Потери не бывают «0» (нулевыми), они исключительно со знаком « - » (минус).

А кто же отвечает за потери? Потери, поддающиеся подсчетам и связанные непосредственно с производством продукта, компенсируются, как правило, штрафованием виновных. Потери, поддающиеся подсчетам, но не связанные напрямую с производственной деятельностью компенсируются владельцем типографии посредством получения меньшей прибыли. Потери, которые не возможно выразить в цифрах, не могут быть устранены никогда, о чем уже говорилось выше. Ошибка и/или равнодушие всего одного рабочего приводит к потерям, которым нет предела.

В результате регулярных штрафов, накопившегося недовольства работой и рабочей обстановкой рабочий спустя некоторое время вынужден подавать заявление об увольнении. Недавно в одной типографии печатник, увидев меня, со странной задумчивостью сказал: «А ведь я в этой типографии работаю уже 2 года». Он от себя, видимо, такого не ожидал. Для него это было нечто из ряда вон выходящее.

Сокровище

Как уже отмечалось ранее, самым ценным на предприятии являются люди. Только они могут сделать предприятие успешным – ни удачливость, ни ловкость, ни большой ум владельца, ни какая-либо теория, ни «все учитывающая» программа или специальная государственная организация. Кто-то подумает: возможно, это и так, но они постоянно требуют увеличения зарплаты, они являются источником брака, они вечно чем-то недовольны и т.д. и т.п. Каждый человек индивидуален и у каждого свои запросы. С этим ничего не сделать – это данность. Однако именно они воплощают самые смелые идеи руководства. Только благодаря их умственному и физическому труду с большей или меньшей эффективностью ежедневно осуществляются разнообразные производственные операции и поддерживается в рабочем состоянии оборудование, простои которого, как в прочем, и само оборудование для владельца стоит не малых денег. Поэтому, успех предприятия зависит от того, насколько хорошо используется творческий потенциал людей и их совместная работа.

Происходящая неразбериха в типографии может возникать даже из благих соображений. Но причиной, все-таки, является отсутствие коммуникации между отделами и подразделениями предприятия или предприятий.

Взгляд со стороны

В зависимости от величины типографии и выполняемых технологических операций предприятие состоит из следующих подразделений, имеющих непосредственное отношение к производству:

- хозяйственный отдел – доставка всех необходимых материалов на склад и к месту их использования, а также вывоз готовой продукции на склад, содержание в исправности всех технических коммуникаций;

- отдел снабжения;

- отдел по работе с заказчиками и приемке заказов (в больших типографиях – производственный отдел);

- отдел допечатной подготовки;

- формное отделение;

- печатный цех;

- брошюровочно-переплетный цех;

- экспедиция.

Каждое подразделение является отдельной самостоятельно работающей единицей предприятия.

С отделом снабжения напрямую работают поставщики расходных материалов, регулярно предлагающие испытать их расходные материалы, которые «по соотношению цена/качество гораздо лучше применяемых в типографии». С целью экономии, из благих соображений, принимается решение испытать эти материалы, например, на «менее капризном» заказчике. В результате заказчик может не увидеть ожидаемого результата, что несколько подорвет его лояльное отношение к типографии, или у печатников возникнут сложности в работе, что вызовет раздражение и недовольство, или в постпечатном отделении будут сложности с качеством при дальнейшей обработке издания. Такие эксперименты, в том числе, приводят к нарушению производственного плана.

Очень распространена ситуация, когда материалы приобретаются просто исходя из цены, что приводит к рабочим конфликтам, штрафам рабочих, невозможности выполнить заказы, потери заказчика, рекламациям и т.п. А завтра те же или другие придут с еще лучшим предложением.

В типография, дорожащих своей репутацией, прежде, чем начать работу с новыми расходными материалами, проводят их тестирование. Такое тестирование требует немало времени и определенного количества расходных материалов. Это достаточно трудоемкий процесс, который обычно проводят при крайней необходимости.

Здесь необходимо отметить - существует еще один вид тестирования, который проводят типографии с имеющимися материалами, в зависимости от того, как относятся к качеству – раз в 2 недели/квартал – для того, чтобы подкорректировать существующие процессы.

В отделе по приемке заказов работают менеджеры. Непонятно, правда, почему они так называются, ибо менеджер – это руководитель, управляющий, директор. Правильней их величать продавцами услуг, т.к. назвать технологами, как это было раньше, в большинстве случаев «язык не поворачивается». Они самые оплачиваемые сотрудники. Их труд оценивается по количеству взятых в работу заказов – проценты от каждого заказа. Они, из благих соображений, чтоб загрузить типографию, порой берут в работу экономически невыгодные и невыполнимые, как по срокам, так и по технологии заказы. Они считаются основной структурой предприятия, от которой зависит, чуть ли, не существование типографии.

В этом отделе обычно большая ротация кадров. Поэтому в нем постоянно появляются новые сотрудники: в первый раз начинающие рабочую деятельность на этом поприще и ранее работающие в другой организации «со своими заказчиками». Им очень сложно влиться в коллектив, т.к. «старички» никогда не отдадут своих заказчиков, даже только что пришедшим, у кого эти заказчики числятся в качестве «своего багажа».

Начинающим очень сложно найти новых заказчиков, потому что те, кто размещают заказы в типографии, и кто, работая в типографии, искал новых заказчиков, как правило, имели хотя бы телефонный контакт. Соответственно по тем или иным причинам «любовь» не состоялась. Поэтому из-за отсутствия «своих» заказчиков и, соответственно, возможности заработать (они обычно «сидят на проценте»), начинающий сотрудник довольно скоро увольняется. Да, в общем, и руководство с ним прощается легко, считая его неспособными для этой работы.

Успешность продавца зависит от того, насколько хорошо он умеет выстраивать отношения с заказчиками. В силу сложившихся принципов работы, на новом рабочем месте огромным подспорьем для продавца, конечно же, служат «свои заказчики». Однако, кроме хороших отношений, для заказчика также важно качество полиграфической продукции. И какова будет реакция заказчика на некачественно сделанную продукцию в новой типографии при всей гениальности продавца, не нужно быть провидцем. Вернется ли заказчик? Каков его кредит доверия?

Все спорные вопросы с заказчиком по выполненной работе также решают продавцы. Но способны они это сделать убедительно и грамотно? Знают ли они причину возникшей проблемы? От кого она исходит. Знают ли они возможности типографии? Имеется ли специально оборудованное место для визуального и инструментального контроля цветопробы и оттиска?

Поскольку в нашей стране еще достаточно многие типографий работают с цветоделенными фотоформами, выведенными на фотовыводных устройствах рекламных агентств или редакций, приведу пример из жизни. В типографии периодически получалась блеклая печать. Технолог знал причины, но не представлял, как их решить. Их было две:

- низкая оптическая плотность на фотоформах;

- и нелинейный (с компенсацией) вывод фотоформ.

Понятное дело измеряли фотоформы лишь после того, как обнаруживали проблему, в лучшем случае на стадии настройки печатной машины на новый заказ. А это уже приличные потери.

Лирическое отступление. Лет восемь, два раза в год я читал курс повышения квалификации в Московском издательско-полиграфическом колледже им. Федорова. И всякий раз на один и тот же пример о взаимоотношениях «типография-заказчик» следовала предсказуемая реакция: улыбки и понимающее кивание. Пример вот о чем: когда заказчик, независимо от тиража, будь то 1.000 экземпляров или 100.000 экземпляров, производит выборочный контроль, всегда вынимает печатную продукцию с каким-либо браком.

На предложение установить на специально выделенном месте денситометр для измерения в проходящем свете, чтобы каждый продавец производил измерения фотоформ еще при приемке заказа, было сказано следующее: «Очень часто это огромная стопа фотоформ! Что нам все перемерять? Это сколько же времени понадобится?» Надо отметить – для выявления вышеуказанных причин на каждой фотоформе необходимо сделать минимум 3 измерения (плотность вуали, 100% поле и любое растровое поле с заранее известным значением). Тогда я рассказал пример, описанный в «Лирическом отступлении». Получив в ответ улыбку и утвердительное кивание, я предложил делать хотя бы такой же выборочный контроль. Прошло время. И насколько я знаю, так ничего и не изменилось. Вот такое формальное отношение к работе.

Уже на протяжении долгого времени тиражи постоянно снижаются, некоторые типографии прекращают свое существование, что в перспективе может привести к большей нагрузке на продавца, т.к. для загрузки типографии потребуется большее количество заказов, а также может увеличиться число обращений на оказание полиграфических услуг. Справиться ли он с увеличенным потоком заказов или заказчик будет нервничать, не получив в оговоренное время договор на печатные услуги? Будет ли он обращаться за помощью к коллегам, чтобы они временно подменили его и не получит ли в ответ отказ?

Что происходит с телефонным звонком, который поступил в момент отсутствия продавца, работающего с этим заказчиком?

Как отреагирует заказчик, если долгое время не может связаться «со своим» продавцом, когда необходимо решить безотлагательные вопросы?

Оценивается ли дополнительно труд продавца по тому, сколько новых заказчиков он привлек для работы с типографией, сколько осуществлено звонков для привлечения новых заказчиков, сколько времени тратиться на звонки, а сколько на оформление заказов?

Как разговаривают с заказчиком, если трубку снял другой продавец? Насколько доброжелателен тон, готов ли он тотчас помочь или в интонации сквозит раздражение и желание как можно быстрее закончить разговор?

На многие поставленные вопросы чаще всего отвечают следующим образом: ведь продавец получает свои проценты, пусть крутится, соответственно больше получит. И сколько человек способен проработать в таком ритме? Не выберет ли продавец, по своему усмотрению, «выгодных» заказчиков?

Подводя итоги, можно сказать: продавцы работают в напряженной обстановке и их денежное вознаграждение не всегда связано с конечным результатом по выпуску заказанной продукции. Это лишь некоторые, «лежащие на поверхности», нюансы работы отдела по приемке заказов, которые очень сильно влияют на репутацию типографии, и которые не способствуют здоровой рабочей атмосфере всего коллектива в целом. Поэтому эти и подобные нюансы должны решаться таким образом, чтобы заказчик получил максимум удобств и почувствовал соучастие со стороны типографии в решении его вопросов.

В отделе допечатной подготовки в основном решаются вопросы, связанные с проверкой и подготовкой для дальнейшей обработки поступивших от заказчика файлов. Обычно в договоре или на сайте типографии указывается, в каком виде должны сдаваться файлы. Правда это не значит, что все поступающие в типографию файлы будут отвечать прописанным требованиям. Например, существует всем хорошо известный человеческий фактор, который приводит порой к «детским» ошибкам. Конечно, для сокращения расходов, типография может подойти к решению этой проблемы формально – что отдали, то и получили. Только вернется ли этот заказчик?

Внедрение в типографии технологии изготовления печатных форм при помощи CtP сопровождается, как правило, необходимостью оснастки этого отдела цифровой цветопробой. Существует два вида цифровой цветопробы: тиражная, для которой дополнительно необходимы средства калибровки и контроля, и спусковая.

Тиражная цветопроба может быть изготовлена как самой типографией, так и заказчиком. И в том и в другом случае она должна как можно точнее воспроизводить цветовое пространство офсетного печатного процесса.

В одной типографии печатник мне демонстрировал тиражный оттиск и тиражную цветопробу от заказчика. На тиражной цветопробе была шкала Ugra/Fogra-Medienkeil-CMYK-EPS V2.2a, предназначенная для проверки корректности цифровой цветопробы. (Каждому полю подобной шкалы соответствует определенное значение Lab). На тиражном оттиске была точно воспроизведена вся палитра цветов, кроме красно-оранжевых оттенков – глаз отмечал существенные отличия. Первым делом я перевернул цветопробу и убедился, что бумага та, что должна быть – от производителя программного обеспечения цветопробы (подобная проблема была в другой типографии именно из-за использования бумаги, которой нет в списке рекомендуемых материалов). Конечно, следующим вопросом было: «А шкалу на цветопробе измеряли?» Но не печатнику, а специалисту из отдела допечатной подготовки. В ответ получил молчание. Из дальнейшего разговора с ним выяснилось, что типография имеет все необходимое для контроля тиражных цветопроб, а на измерение шкалы и ее оценку потребуется минут 5 - 7.

В отделе допечатной подготовки специалисты «сидят» на окладе. Считается, что должностные инструкции – это панацея от всех бед. Однако все, что должен делать работник на своем рабочем месте, учесть не возможно, и многое претерпевает изменения. И, как следствие, должностные инструкции несут неприятные последствия – за каждое лишнее движение специалист будет требовать вознаграждение, т.к. другого способа, повысить свой оклад, у него нет. Некоторые могут возразить, что за хорошую работу повышение зарплаты гарантировано. Покажите мне в нашей стране такие отечественные предприятия, чтобы человек не просил, а на рынке труда не создались такие условия, когда в других предприятиях платят больше, а работнику увеличили зарплату? Сколько их? Как же не воспользоваться сложившейся ситуацией – за дополнительную работу хочется увеличения оклада. Наконец-то появился повод. Отказ в прибавке жалования расценивается, как «потолок, выше которого в этом предприятие не прыгнешь». Последствия предсказуемы: формальное отношение к своим обязанностям; неудовлетворенность работой; поиск новой работы и уход. Самое интересное, приход нового человека на освободившееся место, как правило, сопровождается заключением трудового договора с выплатой более высокого оклада, чем просил ушедший. Зато не был создан прецедент для оставшихся.

Цифровая цветопроба без шкалы для проверки не может считаться тиражной цветопробой, как бы заказчик не убеждал, что все откалибровано. Поэтому типография должна сразу оповестить заказчика, что печать будет осуществляться только по нормам, принятым в типографии. Возражение: «Но ведь так можно потерять заказ и заказчика!», - не принимается. А потратить уйму времени (часа полтора - два), чтобы только результат печати как можно ближе соответствовал цветопробе, израсходовать большое количество бумаги и расходных материалов, навалить краски, которая затем будет долго сохнуть, дать дополнительную скидку или перепечатать заказ и в результате все равно потерять заказчика и, самое главное, репутацию. При этом нарушить план и, возможно, ничего не заработать. Профессиональная и тактичная работа на каждом участке производства всегда вызывает уважение и не может быть причиной потери заказчика.

Как-то, мне рассказали историю, как одна российская редакция размещала свой заказ в заграничной типографии глубокой печати. Главным условием типографии было обязательное обучение специалистов редакции в течение 2 недель подготовке цветных изображений к печати. В противном случае типография отказывалась брать заказ в работу. Репутация важнее.

Здесь необходимо вспомнить вечную проблему: взаимоотношения типография – заказчик, а именно: «Они не умеют…». Честно говоря, я думал, что эта проблема свойственна только нашей стране. Но каково было мое удивление, когда в журнале «Deutscher Drucker» появилась заметка о добровольной сертификации немецких типографий по PSO, в которой говорилось о том, что в процессе подготовки к сертификации и после нее типографии обнаружили, что очень часто непопадание в цвет непосредственно связано с заказчиками. Обратите внимание, они это обнаружили, когда привели в порядок технологию офсетной печати, включающую настройку оборудования и отладку формных и печатных процессов.

Как так, получается? Смотришь на печатную продукцию с большим количеством отдельных цветных изображений людей на одной странице, а их лица имеют оттенок от голубого до пурпурного. Оказывается, все очень просто. С каждым изображением за компьютером работал разный человек. И у каждого свой взгляд на обработку изображения, свои ориентиры правильности сделанной цветокоррекции, свои предпочтения, в каком цветовом пространстве работать и т.п. После верстки они оказались на одной странице. И при чем здесь типография, если следующие друг за другом по направлению печати лица имеют разный оттенок, правда, с одной оговоркой, в типографии все отлажено.

Можно сколько угодно пенять друг на друга: кто больше виноват типография или заказчик. Главное устранить причины. Без доказательств, без личных контактов директоров ничего не сдвинется, чтобы найти истинную причину «неумения». Например. Пусть директора договорятся об эксперименте: один и тот же неподготовленный файл обработают разные специалисты заказчика, а затем на «дне открытых дверей» в присутствии этих специалистов типография начнет печать, собранных на одном листе тех самых изображений. Дайте возможность пришедшим поруководить печатником, который должен, конечно же, запастись терпением ради дальнейшей спокойной работы. Правильно подготовленное изображение достаточно сложно испортить в печати. Для типографии такой «день открытых дверей» важен в двойне, т.к. прежде чем проводить такой эксперимент она должна быть уверена в своей технологии.

Но вернемся к цветопробе. Тиражная цветопроба, изготовленная самой типографией, не всегда является гарантией того, что в печатном отделении в нее «попадут» без проблем. В результате она может стать источником конфликтов между специалистами из допечатных процессов и печатниками. Причины могут возникать в допечатном, формном и печатном отделении, а также при смене какого либо расходного материала. Чтобы исключить возможность возникновения конфликтов, в каждом из перечисленных отделений должны быть средства контроля, установлены контрольные параметры и допуски для них, а специалисты обучены все это правильно применять в повседневной работе. И, конечно же, не устраивать чехарду с расходными материалами. Когда все откалибровано, источник ошибки найти легче.

Спусковая цветопроба предназначена для проверки готовых к печати печатных листов и, чаще всего, она является конечной корректурой. В зависимости от вида продукции по ней контролируют наличие различных меток и шкалы контроля печатного процесса, все ли воспроизводятся элементы и правильно ли произведен спуск полос и т.д. Спусковая проба по сравнению с контролем на мониторе значительно наглядней и она может выступать в качестве документа подписанного в печать ответственным лицом, как типографии, так и заказчика. Однако дорогостоящие ошибки все же бывают, человеческий фактор никто не отменял. И вот здесь как раз важна инструкция (не должностная), в которой на одном листе прописана последовательность проверки спусковой цветопробы. Она будет ценна и для типографии и для заказчика. Количество распечатанных экземпляров зависит от количества участвовавших в процессе людей.

Формное, печатное и постпечатное отделение имеют много общих проблем связанных с системой производства. Каждое отделение непосредственно влияет на качество и себестоимость конечного продукта, а также на производительность типографии в целом.

Формное отделение, оснащено оно фотовыводом и копировальным оборудованием, или CtP, из-за отсутствия необходимых расходных материалов, контрольных шкал, измерительных приборов, необходимых знаний по контролю и влияния человеческого фактора может инициировать следующие негативные последствия: замену печатных форм после того, как начался процесс приладки (это не 1 – 2 минуты); несоответствие печатного процесса международному стандарту (более подробно в разделе «Процессы»); длительный выход на цвет – попытка попасть в цветопробу.

Печатное отделение – это первый участок производства, результат деятельности которого непосредственно оценивает заказчик. Чистая бумага в 99,9% случаев не является полиграфической продукцией.

Во время печати возникает масса проблем производственного и непроизводственного характера. Проблемы, связанные с воспроизведением цвета, чистотой оттиска, высыханием краски и лака, отмарыванием, повреждением красочного слоя, приводкой, тенением, разнооттеночностью, низкой производительностью, возлагают в первую очередь на печатника.

Сегодня бытует мнение, что печатные машины стали столь автоматизированы, что ими может управлять любой. Предлагаю тем, кто так заявляет, самим отпечатать хоть один тираж. Да, современные печатные машины могут оснащаться новыми автоматизированными устройствами, новыми средствами контроля (более подробно в разделе «Оборудование»), однако знание технологии офсетной печати для устранения причин, влияющих на результат печати, никто не отменял.

Приобретение современных, более быстрых печатных машин не всегда ведет к повышению производительности и качества продукции. Для печатника, ранее работающего на тихоходной машине, возможная высокая скорость печати может стать непреодолимым барьером и, как следствие, он снижает скорость печати до психологически комфортной. Падение тиражей также вынуждает печатника снижать скорость печати, т.к. применяемые технологии и принципы работы не обеспечивают одинаковый результат цветной печати от начала до конца небольшого тиража. Некорректная цветопроба – приладка, длящаяся часами. Неакклиматизированная или неправильно хранившаяся бумага – неприводка и длительная печать тиража. Недостаточное количество листов на приладку – разнооттеночность. Неподготовленная вода – внезапное, зависящее от времени года, непредсказуемое долгое высыхание краски и нарушение сроков изготовления заказа. Дешевая краска – отмарывание и нестабильный печатный процесс. Печать по где-то взятым нормам без необходимой корректировки технологии – проблемы с качеством. Пылящая бумага – снижение производительности. Некорректное использование средств контроля. Неверная комплектация печатной машины. Использование запрещенных к применению расходных материалов. Так ли уже во всем виноват печатник, которого ругают все, кому не лень?

В брошюровочно-переплетном отделении свои проблемы: неточная фальцовка; «петухи» в сфальцованных тетрадях; перетискивание при резке; блок «раскалывается»; блок рыхлый; нечистый рез; неравномерная УФ лакировка; непропечатка при тиснении фольгой, отсутствие адгезии между запечатанной бумагой и пленкой при ламинировании и т.д.

Казалось бы, степень автоматизации современных брошюровочно-переплетных машин растет день ото дня. Однако качество конечного продукта закладывается еще в отделе по приемке заказов и, конечно же, зависит от людей настраивающих оборудование на новую работу. Я знаю три типографии, которые с разницей в месяц купили одно и тоже оборудование в одинаковой комплектации. Даже по прошествии 2-х лет качество совершенно разное.

В существующих производственных условиях рабочие делают лишь то, что от них требуют, чему их научили, и работают с тем, чем их снабдили.

И так изо дня в день! Не работа, а постоянная борьба с проблемами. В качестве виновных - всегда предыдущее отделение. Каждое подразделение считает только себя правым.

Может ли исправить ситуацию написание должностных инструкций? Нет. Они не устраняют самое главное – причины.

Потери, потери, потери… Кто за них расплачивается? Все работники предприятия.

В зависимости от величины типографии в состав вышеперечисленных отделений могут входить мастера и технологи. Причем наличие первых более вероятно, чем вторых. В функции мастера входят: распределение заказов по машинам; выписка и контроль поступления бумаги; обеспечение необходимыми расходными материалами; подписание приладочного листа в тираж; сдача тиража на следующие этапы производства и.т.д., - т.е. оперативное решение возникающих проблем.

Если производственному процессу не уделять должного внимания, обязательно будет происходить деградация (ухудшение характеристик с течением времени, снижение качества, разрушение вследствие внешнего воздействия). Для того чтобы этого избежать, существует два пути: либо поддерживать процессы в первозданном состоянии; либо их улучшать (совершенствовать).

В целях поддержания производственных процессов некоторые типографии пытаются привлекать технологов из фирм-поставщиков расходных материалов. И здесь происходит маленькая неувязочка. Поставщик отвечает за работоспособность своих продуктов (например, высыхание краски), а типографию интересует весь процесс в целом. В то же время в процессе производства периодически возникает необходимость оперативно решать технологические проблемы, которые не всегда возможно снять по телефону. Привлечение технолога при приемке сложных или нестандартных заказов тоже немаловажный момент.

Совершенствование производственных процессов связано со спецификой работы каждой типографии и требует определенного времени для изучения проблемы, экспериментов, контроля, анализа, внедрения.

Поэтому единственно правильное решение для типографии – собственный технолог. Многие считают, что хороших технологов днем с огнем не найти. А что значит «хороших»? Наличие «я все знаю» или желание и способность учиться? Как известно все развивается и меняется.

Ежегодно из наших университетов выходят сотни инженеров. Может ли учебное заведение подготовить специалистов, знания которых отвечали бы современным требованиям любой типографии? Нет, конечно. Значит, каждая типография должна самостоятельно научить молодых специалистов специфическим операциям и технологическим процессам, свойственным конкретному производству.

Обучать необходимо также, взятых на работу, новых работников, которые или впервые начинают трудовую деятельность или имеют опыт работы в полиграфии. Чем быстрее они начнут полноценно работать, как требуется типографии, тем быстрее большую выгоду получит предприятие.

- Я их сегодня обучу, а они завтра уйдут в другую типографию!

Если уходят, значить их что-то не устраивает. В чем причина? Если вы ее знаете и не устраняете, значит, вам лень или вас все устраивает. (Существуют такие «организации», работающие по принципу: оформление – испытательный срок -уволен. Дешевая рабочая сила, которая бьет по карману и репутации, и рекламного агентства, и типографии.) А есть ли те, кто способен учить? И почему они должны это делать, когда их интерес – норма выработки, а еще лучше ее перевыполнение? Да и стоит ли плодить конкурентов? Ведь ни для кого не секрет – на каждом рабочем месте существует конкуренция, которая лучшему обеспечивает «выгодную» работу и надежду, что, когда «запахнет жаренным», его не уволят в первую очередь.

Поддержанием и совершенствованием производственных процессов должны заниматься все без исключения. Высшее руководство и среднее руководящее звено, к которому относятся и технологи, должны больше времени уделять совершенствованию, а мастера и рабочие поддержанию на зафиксированном уровне действующие процессы.

Однажды я пришел к директору, чтобы договориться об увеличении зарплаты одному толковому и исполнительному сотруднику. Выслушав, он задал мне вопрос, на который я тогда сразу не смог ответить: «А почему, я должен увеличить ему зарплату? Он что, стал в 2 раза больше работать?» В принципе то, что я услышал, ответ хорошего номенклатурщика, блюдущего интересы хозяина, который не хочет или которому нечем платить достойную зарплату.

Парадокс заключается в том, что во сколько бы раз ни увеличилась заработная плата работников любого предприятия, она никак не повлияет на их производительность труда.

Имеется и другой пример. Один знакомый, иммигрирующий в Америку и периодически приезжающий в Россию, рассказал, как его сын работает на американской фирме по окончании тамошнего университета. В течение 1,5 лет ему несколько раз увеличивали зарплату и повысили в должности. Фирма таким образом выражает заинтересованность в дальнейшей его работе.

Задачи

Практически перед всеми предприятиями стоят одни и те же задачи:

1. Повышение внимания и доброжелательности всех без исключения сотрудников типографии к каждому заказчику. Заказчик приносит не только работу, но и заработок для всех работников типографии, а отношения между типографией и заказчиком можно представить в виде каната, который состоит из множества нитей (помните, наверное, в школе лазили по нему). Каждый отрицательный момент приводит к обрыву очередной нити, в результате чего отношения могут оборваться. Каждая помощь добавляет нить, от чего связи только крепнут.

2. Сохранение старых (смотри предыдущий пункт) и привлечение новых заказчиков. Нет лучшей рекламы для типографии, чем довольный заказчик. Помню на заре образования частных типографий, один директор типографии недоумевал: «Я никакой рекламы не даю, а при этом каждый день приходят несколько новых заказчиков!»

3. Устранение безразличия и безответственности на каждом участке производства. Например, очень часто приходится наблюдать одну и ту же картину: как долго некоторые бригады не могут запустить печатную машину после смены печатных форм в силу того, что «зашивается» самонаклад, хотя бумага осталась прежней. При этом на соседней машине тот же процесс не вызывает никаких затруднений. И, как правило, с соседней машины никто не подойдет и не поможет.

4. Правильная эксплуатация оборудования (передача чистой машины следующей смене, своевременная чистка и смазка …). Понятное дело, поддержание в должном состоянии оборудование для рабочих некая проблема, особенно если профилактические работы не оплачиваются на 100%. Однако, несвоевременные ППР и, как следствие, частые поломки и остановки, долгий выход на цвет и непредсказуемость в регулировке краски. Как то директор типографии признался, что с своевременными ППР количество поломок у него сократилось на 30%. В результате повысилась производительность и снизились затраты на приобретение запасных частей и ремонтные работы.

5. Производительность одних рабочих выше, чем других. О чем это говорит? Некоторые или все операции и приемы осуществляются одними рабочими лучше, чем другими. Заинтересован ли владелец, чтобы рабочие на одинаковых рабочих местах работали одинаково эффективно? Да. Заинтересован ли более квалифицированный рабочий в передаче своих навыков другим рабочим в существующей сегодня системе производства? Нет. Причиной является нездоровая конкуренция внутри предприятия и неуверенность в завтрашнем дне, а именно: сохранит ли он свое рабочее место.

6. Проблемы с качеством в зависимости от смены и исполнителя. Ни для кого не секрет: вечером и ночью качество падает. При меньшем контроле или его отсутствии со стороны руководителей у рабочего появляется возможность меньше уделять внимание качеству – авось пронесет. Последствия известны.

Всегда самые сложные работы доверяют лишь определенным рабочим. Однако, чем выше квалификация каждого рабочего, тем меньше сложных работ, которым следует уделять особое внимание.

7. Отсутствует командная работа всего предприятия в целом. Каждое подразделение считает лишь собственную работу самой важной и выполняет ее как ему удобно. Например, часто неразрешимой проблемой является то, что печатники просят располагать на печатной форме изображение таким образом, чтобы в приемке изображение на листе не было перевернуто – так психологически проще контролировать выходящие оттиски. Знание требований для последующих операций дает возможность контролировать правильность изготовления продукции на всех предыдущих операциях.

8. Нет предложений, как улучшить работу (рационализаторские предложения). Лучше всех знает, что необходимо сделать на рабочем месте, чтобы улучшились условия труда и повысилась производительность, рабочий, непосредственно работающий на этом месте. Но кто может и хочет оценить, возникшее у рабочего предложение по модернизации рабочего места, инструмента или рабочего процесса? Кому из руководителей нужна дополнительная «головная боль»? Ранее такое практиковалось повсюду – за рацпредложения, от их эффекта, выплачивались премии.

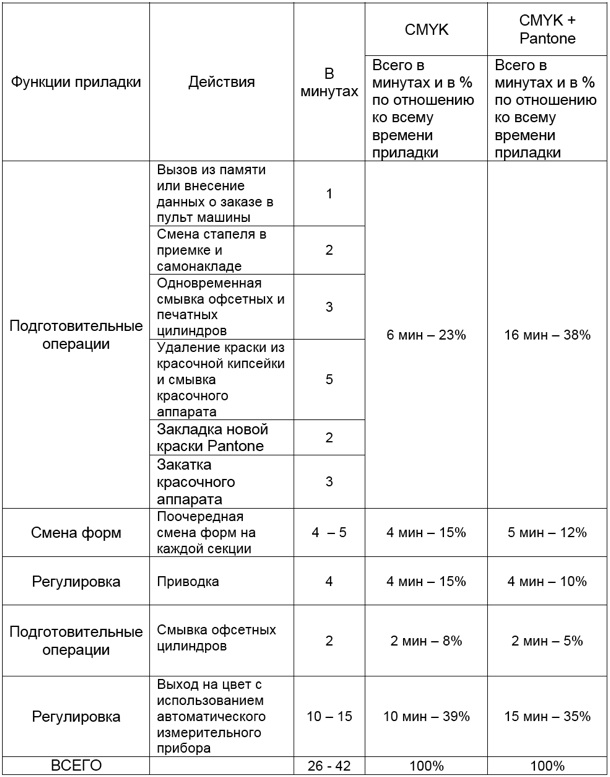

9. Увеличение производительности (количества единиц выпускаемой продукции на одного рабочего в час). Производительность можно увеличить при помощи высокопроизводительного оборудования (не путайте с высокоскоростным) и/или хотя бы выпуском того же количества продукции меньшим количеством людей. Высокая производительность зависит от того, сколько усилий требуется для изготовления продукции: чем меньше усилий, тем выше производительность. Сколько печатникам требуется времени для попадания в цветопробу?

10. Отсутствует обмен информацией, как между бригадами, так и между отделами/цехами. Практически всегда это приводит к непредсказуемости в производственном процессе и падению производительности труда. Наиболее частыми случаями являются: специальная настройка оборудования под проблемный заказ без передачи информации об изменениях следующей смене; покупка расходных материалов, не отвечающих требованиям цехов; принятие сложных заказов без привлечения технологов…

11. Создание условий, чтобы новые сотрудники быстро начинали полноценную работу, а старые делились опытом спецификой работы на рабочем месте.

12. Исключение хищений.

13. Экономия применяемых ресурсов (воды, электроэнергии, материалов, и т.п.);

14. Совершенствование оборудования и процессов. Для каждого оборудования требуется какая-либо модернизация в зависимости от специфики производства. Например, на линии проклейки книжных блоков промежуточные цепные транспортеры быстро загрязняются еще достаточно свежим клеем. Доступ для чистки сложен. Частые чистки существенно снижают производительность. Поэтому эти транспортеры никто не чистит.

15. Улучшение условий труда. Человек, как минимум треть жизни проводит на работе и те условия, в которых он трудится, провоцируют его также относиться к работе. Потолки серые от скопившейся грязи, захламленные углы, стоящие по середине цеха бочки, стены с облезающей краской, туалеты, в которые страшно даже заглянуть, вечно текущие краны. Как в таких условиях можно требовать должным образом относиться к работе?

16. Устранение личных интересов в ущерб интересов предприятия. Когда я работал на «Правде» рабочие репроцентра попались на том, что на пробопечатном станке печатали запрещенную информацию, а именно плакат «The Beatles». Или вот, лоббирование закупки расходных материалов у определенного поставщика…

17. Исключение отгрузки бракованной продукции за ворота предприятия. Когда все рабочие знают требования к выпускаемой продукции, тогда контроль осуществляется на каждом рабочем месте. Если рабочий связывает свою рабочую деятельность только с этим предприятием, он работает так, чтобы повысить репутацию типографии.

Наверняка имеются и другие задачи, все не перечесть. Но решать их определенно необходимо, т.к. именно в этих взаимосвязанных вопросах находится огромный потенциал для того, чтобы сократить потери и, таким образом, увеличить прибыльность предприятия.

Мотивация

Для любого из подразделений предприятия могут применяться следующее схемы оплаты труда:

- Оклад. При такой системе рано или поздно у каждого работника возникает чувство неудовлетворения, например: кто-то, рядом, с тем же окладом меньше работает или работает в лучших условиях. Нет возможности заработать – ведь высокая инфляция в нашей стране приводит к тому, что в отсутствии индексации такой зарплаты рабочие постоянно становятся беднее, как минимум, на проценты инфляции.

- Сдельная – устанавливаются расценки за единицу продукции, сколько сделал – столько получил. Казалось бы, стимулирует повышение производительности труда, ан нет. Случилось мне работать на военном металлообрабатывающем заводе. Тогда еще план пятилетки выполняли за 2 года. Смотрел я на работу опытных рабочих, и не мог понять, почему они начинали работать с часовой задержкой, после обеда позволяли некоторое время поиграть в домино, при этом на протяжении смены периодически ходили курить минут так на 30 и спокойно выполняли дневной план. И так каждый день. Конечно, они были высококлассные специалисты – профессионалы. Наверное, требуется очень тщательное изготовление деталей, военка все-таки, подумал я. Зарплаты у них по тем временам были высокие 230 – 250 рублей. И вот в какой-то месяц случилось: один рабочий получил зарплату со всеми вычетами, как сейчас помню, 537 рублей. Конечно же, все проявили интерес, как он этого достиг. Ответ был прост: «Я решил попробовать, сколько можно заработать, если сократить время перекуров, вовремя начать и закончить работу». И какова была реакция рабочих – коллег? На следующий день они ему заявили, чтобы больше такого не было! Чуть позже раскрылся секрет недовольства рабочих. Подобные зарплаты регулярно платить не будут никогда. Поэтому руководство будет вынуждено либо снизить расценки за единицу продукции, либо увеличить норму выработки.

- Оклад + сдельная – для получения оклада устанавливается норма выработки, а все, что больше, оплачивается как сдельная работа. Всегда ли можно выполнить норму выработки? Нет. Не вовремя сданная работа в печать заказчиком, «не идет» бумага, печатная форма на одной из секций с дефектом, задержки с фальцовкой, не готовы обложки и т.п. – чего только не случается на производстве. Потери несет и типография и рабочий.

- Повременная – это когда за единицу времени необходимо сделать определенное количество продукции. Является нечто средним между окладом и сдельной зарплатой. С одной стороны нет возможности заработать, а с другой стороны могут возникнуть проблемы с выполнением плана со всеми вытекающими отсюда последствиями.

- Повременно-сдельная – все, что сделано сверх нормы оплачивается сдельно.

- Повременно-премиальная – за все, что сделано сверх нормы выплачивается премия.

- Сдельно-премиальная – если не выполнил установленную норму, получи за то, что сделал, если перевыполнил норму – получи премию за производительную работу.

- За заслуги. Такая оплата труда порождает конфликты и разочарование.

- А также «…приемлемый для региона заработок» и еще черт знает какие изобретерия.

Какая из перечисленных и широко применяемых форм оплаты труда обеспечивает одновременно высокую производительность труда, высокую эффективность производства, высокое качество производимой продукции и решение проблем, указанных в предыдущем подразделе «Задачи»? Никакая!

Все эти схемы оплаты труда создают соответствующее отношение к работе: невозможность повлиять на заработок (например, оклад) частично формирует отношение к работе по принципу «солдат спит – служба идет»; там, где оплата труда напрямую зависит от количества производимой продукции, почти всегда возникает проблема качества. И, конечно же, никто не помышляет об экономии, а именно об эффективности производства (не путать с различными нормами отходов, которые устанавливаются для каждого вида работы). Типография несет потери.

Обращали ли вы когда-нибудь внимание на лица рабочих и служащих предприятия? Складывается такое впечатление, что все выполняют какую-то повинность или речь идет как минимум о выживании. В большинстве случаев в силу установленных условий работы каждый рабочий старается выполнить и перевыполнить норму – каждый нацелен на свой, индивидуальный конечный результат, зарабатывает деньги, и никто на улучшение системы производства. Награждается быстрый рабочий процесс, а не старательные рабочие. В таких условиях большего всего вреда приносит тот, кто больше всех старается. Кто отвечает за потери, к которым может привести его деятельность? Все сотрудники предприятия!

Исключительно количественные нормы выработки ничего хорошего не дают. Этому свидетельствуют постоянные попытки внедрения новых условий оплаты труда, которые осуществляют владельцы для увеличения прибыльности предприятия.

Увеличение прибыльности

Первое, что приход в голову для увеличения прибыли: если на этом комплексе оборудования зарабатывается N-ое количество денег, то приобретение, как кажется, еще одной или нескольких производственных единиц позволит повысить прибыль. Так ли это.

Можно вызвать дисбаланс в производительности всего предприятия. Потребуются дополнительные площади для полуфабрикатов и готовой продукции. Возможен непропорциональный рост рабочей силы. Надо быть уверенным, что типография привлечет новых заказчиков, которые обеспечат предприятие дополнительными заказами, а, набрав их, они останутся довольными качеством выполненных работ. Приобретение нового оборудования может способствовать еще большим потерям, т.к. не устранены причины существующих потерь. В общем, вместо планируемой увеличенной прибыли можно ее существенно сократить. Прежде чем приобретать новое оборудование, необходимо быть уверенным, что исчерпаны все возможности повышения производительности имеющимися средствами и ресурсами.

Имеющиеся средства и ресурсы

Вернемся к мотивации. В принципе система оплаты труда, которая наилучшим образом отвечает интересам и рабочих, и руководителей, и владельца/ев и которая частично применялась еще в советские времена – это оклад + премия за предыдущий месяц, квартал или прошедший год, напрямую зависящая от того, как хорошо сработала типография за указанный период времени. Такая система оплаты автоматически ставит в зависимость всех без исключения, даже уборщиц, от качества услуг, предоставляемых типографией (все настроены на конечный результат), решает проблемы, описанные в подразделе «Задачи» и многое другое. Система производства становиться саморегулирующейся – под давлением заинтересованных рабочих уйдут все «ненужные» люди; будут перераспределяться высвобождающиеся или вновь создаваемые рабочие функции в результате чего повысится производительность труда; значительно сократятся затраты, т.к. теперь нет « это мое, а это не мое»; возрастет престиж работы именно в этой типографии; снизится ротация кадров и т.д. Только такая система оплаты труда, а именно другая система производства, создает значительные преимущества перед другими предприятиями. Правда существует одно «но». У нас нет доверия владельцев к рабочим, а рабочих к владельцам.

Однако наряду с оплатой труда существует еще одна причина, по которой специалисты не будут смотреть на сторону. Самореализация.

Рабочий должен чувствовать свою необходимость на рабочем месте, поэтому он должен быть участником по улучшению системы производства и быть востребованным. Чтобы на предприятии происходили какие-либо изменения, необходимо желание рабочих. Ведь многие изменения происходят со скоростью желания рабочего. Рабочий на каждом участке должен понимать почему необходимы изменения, какова конечная цель и как ее достичь. Очень важно обеспечить понимание и добиться согласия каждого работника в типографии, особенно рабочих в производственных цехах. Это ключевой фактор, который определит конечный успех или провал всего дела.

Люди потеряли возможность делать то, чему их учили, а именно: хорошо выполнять профессиональную работу. Настало время для создания условий, при которых люди все свои способности направляли бы на собственную пользу, укрепляя позиций типографии.

Почему вновь созданное полиграфическое предприятие производит продукцию не хуже давно работающих на рынке типографий? Почему новая типография, в которой еще окончательно не сформировалась организация производства, имеет ту же эффективность, что и типография со стажем? Да потому, что рабочие «выживают» в одинаковых условиях, они «гнут свою политику», большой трудовой опыт непременно тянет их в наезженную колею. И так будет всегда, пока не изменится система производства и отношение к рабочим. Когда рабочий ощущает постоянную несправедливость по отношению к себе, он многие начинания, исходящие от руководства, саботирует, пытаясь доказать собственную значимость. На то имеется масса возможностей. Вместо того, чтобы приносить пользу предприятию, он все свои силы тратит на «завоевание места под солнцем». Обычно одним рабочим это не ограничивается – всегда на этом участке производства находятся соучастники. Для предприятия это существенные потери.

В типографии имеется цех ротационной печати и цех листовой печати. Зарплата на ротационных машинах выше. Может ли типография обойтись без листовой печати? Нет, т.к. маленькие тиражи для того же заказчика на ротационных машинах печатать нерентабельно. При плохом исполнении заказа на листовых машинах можно потерять заказчика. Или обложка, которая печаталась на листовой машине, значительно хуже по качеству внутренних тетрадей, отпечатанных на ротации. А ведь для заказчика обложка самый главный элемент оформления издания, т.к. она продает журнал или книгу. Так кто же имеет большую значимость в типографии?

Аттестация (тестирование) и ранжирование

В какой-то момент руководители либо собственными силами, либо привлекая сторонние организации, проводят аттестацию работников типографии. Цель - повышение квалификации рабочих, т.е. заставить рабочих изучить информацию, непосредственно связанную с их рабочей деятельностью. Бывает так, что аттестации предшествует обучение, и на базе проведенного обучения производится аттестация на предмет запоминания полученной информации.

Одним из ключевых моментов для увеличения производительности является обученный персонал на каждом рабочем месте. Помню, в середине 90-х обратил внимание на заметку о том, что в газетной типографии г. Лос-Анджелес боссы пошли по пути повышения квалификации персонала, на что было потрачено в течение года 2 миллиона долларов. В результате, уже следующий год показал, насколько было правильно такое решение – последовавшие за обучением мероприятия и предложения, инициируемые всеми без исключения работниками, повысили эффективность и производительность производства и увеличили прибыль на 11 миллионов долларов.

Обычно по результатам аттестации, если она прошла успешно для кого-либо, происходит присвоение более высокого разряда, что должно способствовать работе с меньшими временными и материальными потерями и выполнять более сложные работы. Так ли это? И как улучшить эффективность работы тех, кто не прошел аттестацию?

Аттестация или тестирование рабочих только ухудшают ситуацию, т.к. увеличивают дистанцию в результатах работы, препятствуют командной работе и наносят существенный вред работе в целом. Никто не может быть довольным работой, если его сравнивают с другими

Для предприятия важно наличие высококлассных специалистов на каждом рабочем месте, в любую смену, которые могут решить проблемы, возникающие в процессе производства. И разряды здесь неуместны. Рабочие и без разрядов знают, кто лучше владеет профессией. Присвоение разряда может создать неоднозначную ситуацию, т.к. оценивание каждого сотрудника всегда субъективно и во многом может зависеть от системы. Например, присвоенный разряд заносится в трудовую книгу, и со сменой места работы может оказаться, что некоторые рабочие с меньшим разрядом работаю лучше.

И все же, в силу возраста и способностей, любознательности и воспитания, амбиций и знаний рабочие делают свою работу с разным успехом и эффективностью. Поэтому все-таки требуется оценка работы рабочих. Например, для печатного цеха она выглядит так:

- помощник печатника;

- печатник;

- печатник + до 30% самостоятельного устранения механических неполадок;

- печатник + до 30% самостоятельного устранения электрических и механических неисправностей;

- печатник высокого класса + до 30% самостоятельного устранения электрических и механических неисправностей;

- печатник высокого класса + до 30% самостоятельного устранения электрических и механических неисправностей + обучение и наставничество.

Собственно говоря, последний является лидером, способным совместно с командой рабочих выполнять поставленные руководством задачи.

Подобная оценка - прозрачна, понятна и объективна. Такая структура классификации рабочих максимально отвечает интересам и предприятия и рабочих.

Интересно, что собранные в одной типографии лучшие специалисты не могут быть гарантией эффективного производства. Должна быть правильная система производства. Руководство должно создавать условия для реализации способностей человека, обеспечить правильную эксплуатацию оборудования и устранять потери, существенно влияющие на рабочую обстановку. Сокращение лишних и бесполезных рабочих мест существенно улучшает рабочую атмосферу на производстве. Руководство должно прислушиваться к предложениям рабочих, а иначе руки у сотрудников опустятся уже через несколько недель.

Однако для того, чтобы предложения появились, необходимо проводить регулярное обучение, которое обязательно должно содержать информацию о новинках, как в области технологии, так и в области техники.

Обучение

К сожалению, все чаще в нашей стране приходится сталкиваться с ситуацией, когда, покупая современное оборудование или налаживая технологические процессы, кажется, что высокоавтоматизированные машины или легкость, с которой стали выполняться работы, не требуют высокой квалификации рабочих. Именно это свидетельствует, что руководство озабочено снижением потерь, но кроме как уменьшения фонда заработной платы ничего предложить не может. Однако существует понятие – профессиональная работа, а человек, профессионально выполняющий работу – профессионал. Профессионал – это человек, который может достичь наилучшего результата с наименьшими временными и материальными затратами. С осложнением техники рабочий также должен становиться умнее, т.к. всякий раз требуется думать, что необходимо предпринять для выполнения поставленных задач.

В докризисные времена некоторые типографии привлекли или воспитали профессионалов. Но, как только настали трудные времена, тут же первым делом сократили высокооплачиваемых специалистов, забыв о том, что даже высокоавтоматизированное оборудование требует высокоточной настройки. Например, от того насколько точно налажен ниткошвейный аппарат, зависит плотность книжного блока, доскональное знание нюансов конкретной машины дает возможность производить ламинирование без пузырей и т.д.

С ростом требований к качеству конечной продукции и с необходимостью снижать потери сегодня уже недостаточно «знать, как» (know-how) сделать ту или иную операцию, требуется «знать, почему» (know-why) надо делать именно так, а не иначе. Такие знания нужны не только на каждом рабочем месте, но и производственная система должна управляться на этих же условиях. В связи с тем, что мы живем в мире допусков и колебаний, постоянно возникают проблемы, т.е. изменяются условия. Само по себе «ноу-хау» дает некую направленность действий, но не обеспечивает «почему» и «что» надо менять для достижения поставленной задачи. «Ноу-увай» не только позволяет более глубоко увидеть процесс, но и быстро находить и устранять проблемы, а также исключать повторные проблемы.

От обучения ждут мгновенной выгоды, что в принципе не возможно. Должна возникнуть проблемная ситуация, лишь только тогда голова начинает думать в нужном направлении. Вспомните, как из памяти всплывает анекдот. Кто-то на какую-либо тему начинает рассказывать и тут же в ответ вспоминается аналогичный. То же происходит и с профессиональными знаниями, внезапно и точно. Однако для этого в голове должно что-то быть.

Сегодня, поступающая со всех сторон света информация не может считаться знанием, т.к. она не позволяет понять происходящие процессы и, следовательно, их улучшить. Да и одна и та же информация воспринимается по-разному. Можно заострить внимание на тех или иных данных или понять их по-своему, исказив смысл информации. Посмотрите, что происходит в Интернете, на полиграфических форумах: появляются вопросы, которые уже не раз с большим или меньшим успехом пытались решить все активные участники форума.

Знания строятся на теории, без которой любая информация не может быть должным образом оценена. Однако сегодня все очень быстро меняется и та или иная теория может требовать замены в силу, например, ужесточившихся требований со стороны заказчика или развития современных технологий. Поэтому только теория дает возможность предвидеть, что произойдет с изменением тех или параметров, и именно она позволяет анализировать данные на базе различных источников для решения возникающих проблем. Без теории нет вопросов.

Часто проводят обучение для устранения внезапно возникшей проблемы. Но это не может обеспечить комплексного творческого подхода к работе в целом.

Опыт без теории не способствует приобретению знаний, потому что решает лишь локальные проблемы и не выясняет причину их возникновения. Опыт или положительные примеры других предприятий и их копирование здесь не помощники. На чужом опыте научиться не возможно. Разве кто-то в детстве не обжигался или не удостоверился, что в розетке что-то бежит! Хотя нам говорили: «Не тронь!»